●前投稿において、RPAにおける投資対効果は、投資回収という側面だけを見ると人件費の削減がメインになりそうである。果たしてそれだけが正解か?

単純に投資対効果だけでなく、物流品質の向上やユーザーに対する利便性といった付加価値向上も立派な投資対効果と考えられるべきだと考える。

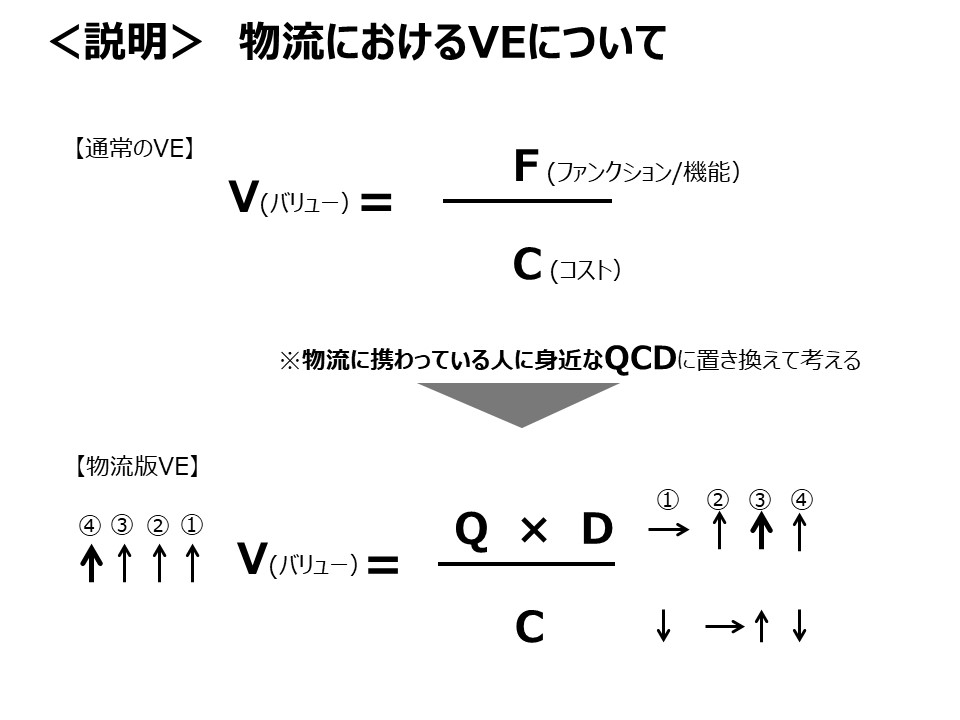

今回はVE(バリューエンジニアリング)という考え方をもとに、特に「物流におけるVE」について考察をしていきたい。(物流版VE)

【解説】

①Q(クオリティ)とD(リードタイム)は変化はないがC(コスト)低減→Vは向上

②Cのコストの変化はないが、QとDが向上した。→Vは向上

③Cのコストは上がったが、それ以上にQとDが向上した。→Vは向上

④QとDを向上させ、さらにCのコストを低減させた。→Vは大幅に向上

●「リードタイム」と「コスト」についてだが、リードタイムを短くするには高コストにならざるを得ないといった見方が一般的である。

確かに、商品を即時配達するといったデリバリーだと、LTとコストは正比例である。しかし、「在庫管理」で考えると倉庫全体のスループットのスピードを上げると、抱えるべき在庫を少なくすることができる。

そして結果的には

仕入れ商品の数量低減→在庫管理コストの低減→物流コスト削減

同じく

仕入れ商品の数量低減→在庫圧縮→キャッシュフローの改善

といった好循環を生みだす。

●実際に私が経験したことでもあるのだが、現状全くシステムを介さないオペレーション実施している物流現場に、例えばWMS(倉庫管理システム)を導入したとする。

システムを導入したのだから作業が効率化されるわけだから、当然、人員削減などのコスト低減を経営サイドは期待するだろうが、実際は在庫管理や出荷品質などの「精度」は向上するが、人員削減は大幅な変化は見られないことが多い。

そういった場合、単純に投資回収といったものの見方をするのではなく、物流としての品質やLTが向上や、ユーザー側に対して高い物流サービスを提供、そしてその高品質な物流サービスをさらに拡販するといった営業活動(もしくは顧客維持)など、付加価値にも目を向けるべきと考える。